Mlin

Mlin (od latinskog molina ili molera: mljevenje) je mašina za drobljenje čvrstog materijala; takođe pogon ili preduzeće za mlevenje i proizvodnju brašna i drugih proizvoda od žitarica. U prošlosti se za pogon mlina koristila energija vjetra (mlin na vjetrenjaču), vode (vodenica), parni (parni mlin) ili motor s unutarnjim sagorijevanjem (motorni mlin), a danas se uglavnom koristi električna energija (električni mlin). korišteno. Tradicionalno se žitarice melju između dva široka kamena kola koja se kružno kreću po žitu i melju ga gnječenjem i kotrljajućim trenjem (valjanjem), ili se melju između dva hrapava ili žljebljena mlinska kamena, od kojih jedan okreće i melje zrno trenjem. i šišanje. ). U prehrambenoj industriji mljevenje se vrši usitnjavanjem materijala između dva žljebljena, hrapava ili glatka valjka, od kojih se jedan okreće brže, a drugi sporije (valjkasta stolica). Po načinu rada ovaj mlin je sličan zvonastom mlinu, u kojem se mljevenje vrši između dva koncentrična žljebljena konusa od kojih se jedan rotira. Osim toga, u industriji se koriste i drugi tipovi mlinova za mljevenje cementa i mineralnih sirovina, uglja i slično, te za posebne potrebe.

Horizontalni bubanj je cilindrični ili konusni bubanj, koji se okreće oko svoje uzdužne ose, a u njega se ubacuje materijal namijenjen mljevenju. Bubanj se može puniti tijelima za mljevenje (kuglični mlin, mlin sa šipkama), kada se ta tijela prevrću i padaju pri okretanju bubnja oko uzdužne ose, pa se materijal drobi udarcima i trljanjem, ili se efekat postiže pritiskom na tijelo za mljevenje na površini bubnja zbog centrifugalne sile (centrifugalni mlin). Na mjesto tijela za mljevenje, na isti način mogu djelovati i veći komadi materijala (autogeni mlin). Oscilirajuća mlinska posuda je okačena na čelične opruge i ispunjena tijelima za mljevenje, koja se kreću u kružnim ili eliptičnim orbitama. Električni (mlazni) mlin je uređaj za vrlo fino mljevenje materijala, a radi tako što udari čestice nošene zračnom strujom ili vodenom parom o čestice nošene strujom iz suprotnog smjera, ili o čvrstu površinu. Udarni mlin (mlin dezintegrator, mlin sa čekićem) je uređaj u kojem materijal, umetnut u centar i vođen centrifugalnom silom, putuje do periferije, gdje se udara ili seče štapovima, noževima i sl.[1]

Priprema vlaknaste mase

urediPod pripremom vlaknaste mase podrazumijeva se prevođenje poluproizvoda za proizvodnju papira (drvena celuloza, drvena celuloza, poluceluloza, slamnata celuloza, otpadni tekstil i otpadni papir) u stanje i oblik pogodan za izradu trake papira na mašina za papir. Ako se celuloza, kao najčešći i osnovni poluproizvod u proizvodnji papira, ne isporučuje tvornici papira u obliku vodene suspenzije, već je u čvrstom stanju u obliku bala ili kotura, mora se prenijeti. do suspenzije. To se radi pomoću jakih i brzih turbo miješalica, tako da se dobije ujednačena vodena suspenzija od 3 do 7%. Svrha ovog procesa je da se vlakna odvoje i rasprše u vodi. Osim toga, u ovom obliku, poluproizvod je lakši za rukovanje, lakši za transport, mjerenje, miješanje sa aditivima i mašinu. Međutim, celulozna vlakna u takvoj sirovoj vlaknastoj masi još nisu prikladna i spremna za proizvodnju kvalitetnog papira. Ako se vlaknasta masa sa takvim nemodifikovanim vlaknima ubaci u mašinu za papir, dobiće se nekvalitetan, mekan i porozan papir male čvrstoće zbog lošeg vezivanja vlakana. Takav papir se može koristiti za filtriranje, ali je inače vrlo neprikladan za pisanje i štampanje, a potpuno je neupotrebljiv za pakovanje (pakovanje). Stoga, prije kreiranja lista papira na papirnoj mašini, vlaknastu masu prvo treba pripremiti. Priprema sirove vlaknaste mase procesima mljevenja, dodavanja aditiva (gelova, punila, boja) prečišćavanjem i razrjeđivanjem stvara papirnu smjesu (papir), od koje se potom proizvodi papir na papirnoj mašini.

Mljevenje

urediPod mljevenjem se podrazumijevaju mehaničke radnje koje, iako se izvode na jednostavnim mašinama, mogu izazvati vrlo složene procese u celuloznim vlaknima. Stoga je naziv mljevenje, kao tradicionalni naziv za ove operacije, vrlo neprikladan i nepotpun. Prilikom tzv. mljevenja, celulozna vlakna se kidaju, kidaju i gnječe, pa se djelimično strukturno razlažu na mikrovlakna (mikrofibrile). Čini se da nema većih kemijskih promjena, ali su fizičke promjene vrlo velike. U prošlosti se smatralo da vlakna hidratiziraju, ali danas se zna da je taj proces mnogo složeniji. Iako nema hemijske hidratacije, povećava se sklonost (afinitet) vlakana prema vodi, ona bubre i postaju savitljivija i savitljivija. Zbog povećanja njihove površine i zbog promjena na njoj, sposobnost vlakana da se međusobno vežu nakon sušenja je značajno povećana. Tako se može dobiti debeo, tvrd i čvrst papir, pa se pokazalo da mnoga fizička svojstva proizvedenog papira u velikoj meri zavise od načina i trajanja mlevenja tokom pripreme vlaknaste mase.

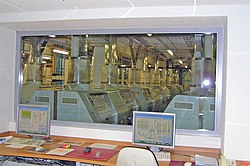

Korito mlin ili Dutch je mašina za mlevenje celuloznih vlakana koja se koristi u pripremi za proizvodnju papira. Inače, za mlevenje se koristi nekoliko vrsta mašina. Dugo vremena bila je u upotrebi samo jedna vrsta mašine, koja je prvi put primenjena u proizvodnji u Holandiji oko 1690. godine i stoga poznata pod tradicionalnim imenom Holanđanin. To je korito sa pregradom u sredini koja omogućava kružni tok suspenzije u koritu. Na jednoj strani je rotirajući valjak sa poprečnim uskim (oštrim) noževima koji se okreće iznad kućišta također opremljenog noževima. Cirkulirajuća vlaknasta masa prolazi između valjka i kućišta, a njihov razmak i širina lopatica određuju snagu (intenzitet) i učinak mljevenja. Mlin za korito obično može primiti 200 do 1.000 kilograma mase, mljevenje može trajati od 15 minuta do 10 sati, a masa se povremeno ubacuje i ispušta. To je i najveći nedostatak ovih mašina jer se ne uklapaju u današnju automatizovanu proizvodnju papira. Danas se koriste mašine za kontinuirano mlevenje koje se nazivaju konusni ili pločasti mlinovi

Konusni mlin se sastoji od konusnog kućišta sa pripadajućim konusnim rotorom. Kućište i rotor imaju oštre oštrice, a vlaknasta masa ulazi u uži i izlazi iz šireg dijela mlina. Efikasnost brušenja zavisi od širine noževa i udaljenosti između rotora i kućišta (statora), koja se po potrebi može podesiti.

Mlin za ploče ili mlin sa diskovima opremljen je okruglim pločama (diskovima) sa ugrađenim noževima između kojih se melje vlaknasta masa. Neki tipovi pločastih mlinova imaju dvije ploče, od kojih se jedna rotira (rotira), dok se kod drugih okreće sredina od tri ploče (mlinova sa dvostrukom pločom). Ploče su pritisnute podesivom oprugom, a njihove radne površine mogu se obraditi i nazubiti na različite načine. Materijal za mljevenje ulazi kroz sredinu jedne od ploča i izlazi na njihovom perimetru.

Za razliku od mljevenja u koritastim mlinovima (holandski), mljevenje u konusnim i pločastim mlinovima daje vlaknastu masu boljih svojstava, koja se kasnije lakše obrađuje na papirnoj mašini. Promjenom razmaka između rotirajućih i stacionarnih dijelova mlinova i izborom vrste zupčanika na njihovim površinama može se utjecati na kvalitet mase. Tako je u gustoj masi sa tupim (širokim) noževima i većim razmakom između rotacionog dijela mlina i kućišta lakše mljevenje, pa se vlakna ne skraćuju. Nasuprot tome, kod tanje mase, sa oštrim (uskim) noževima i manjim razmakom između rotacionog dijela i kućišta, mljevenje je jače i uglavnom dolazi do rezanja i skraćivanja vlakana.[2]

Vanjske poveznice

uredi- Mlinovi.net Arhivirano 11. 6. 2009. na Wayback Machine

- [2]Arhivirano 20. 5. 2009. na Wayback Machine Mlinovi u Rastokama

- ^ mlin, [1] "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2016.

- ^ Kapović, Mate (2019). "Etimologija riječi soparnik". Filologija : časopis Razreda za filološke znanosti Hrvatske akademije znanosti i umjetnosti. 72: 17–30. doi:10.21857/mnlqgc006y. ISSN 0449-363X.